新聞中心

汽提與精餾的原理一樣嗎

2025-04-12

前兩天有個學弟請叫我硫化氫怎么分離,我查了查資料貌似都是用汽提工藝進行分離,然后我印象中汽提塔就是通過通入第三個組分蒸汽或者惰氣來讓輕組分進行分離的,但是具體原理記不清楚了,順便查查資料,在這里總結一下。

汽提法通常用于脫除廢水中的溶解性氣體和某些揮發(fā)性物質。其原理是將空氣或水蒸氣等載氣通人水中,使載氣與廢水充分接觸,導致廢水中的溶解性氣體和某些揮發(fā)性物質向氣相轉移,從而達到脫除水中污染物的目的。一般使用空氣為載氣時稱為吹脫,使用蒸汽為載氣時稱為汽提。為防止污染轉移產生二次污染,應當對脫除的污染成分進行收集處理或再利用。

空氣吹脫可以使用吹脫池或吹脫塔,吹脫池占地面積較大,而且容易污染環(huán)境,通常只用于吹脫CO2,有毒氣體的吹脫通常采用塔式吹脫設備。為減少能耗,汽提都在塔式設備中進行。

汽提塔(Stripper Tower)是一種用于從液體混合物中去除溶解氣體或揮發(fā)性組分的化工設備。其核心功能是通過物理(物理化學?)方法(如氣提)將低沸點或易揮發(fā)的物質從液相中分離出來,從而實現凈化或純化液體的目的。

汽提塔通常由以下部分組成:

當然,結構是不固定的,根據要分離的體系和特點有所不同,大致可以分為以下兩種(詳見下方 實例 部分):

汽提塔的分離原理基于 氣液平衡 和 傳質過程,具體步驟如下:

(1) 氣提蒸汽的作用

- 提供氣相介質

通過向塔內注入蒸汽(或惰性氣體,如氮氣),降低氣相中目標組分的分壓。 - 降低溶解度

根據亨利定律,當氣相中目標組分的分壓降低時,液相中的溶解度也隨之降低,促使目標組分從液相逸出至氣相。

(2) 氣液傳質過程

- 汽提蒸汽與液體逆流接觸

蒸汽從塔底向上流動,液體從塔頂向下流動(或側線進入)。 - 傳質方向

目標組分(低沸點或易揮發(fā)物質)從液相轉移到氣相,而高沸點組分保留在液相中。

(3) 溫度與壓力的控制

- 溫度

汽提塔通常在較高溫度下操作(接近但低于液體沸點),以提高揮發(fā)性組分的逸出速率。 - 壓力

塔內壓力較低時,揮發(fā)性組分的分壓降低,分離效率更高。

氣液平衡的數學描述

根據 亨利定律 和 拉烏爾定律:

- 亨利定律

pi=Hi⋅xi,其中 pi 是氣相分壓,Hi 是亨利常數,& x_i & 是液相摩爾分數。 - 拉烏爾定律

適用于揮發(fā)性組分,若液體為理想溶液,則 pi=P∗⋅yi,其中 P∗ 是純組分的蒸氣壓,yi 是氣相摩爾分數。

通過控制蒸汽流量、溫度和壓力,使 pi 降低,從而減少 xi,實現分離。

個人理解:本來在液相的輕組分,已經達到了相平衡,但是由于引入了不凝氣破壞了原來的相平衡,使得輕組分有向氣相移動的趨勢,不凝氣不會進入液相,不會直接影響液相組成,而重組分的相平衡點本身位于相圖的偏左側,重組分氣相分率的降低不足以引起其大量蒸發(fā),從而被汽提。

- 進料

含溶解氣體的液體從塔頂或側線進入。 - 蒸汽注入

蒸汽從塔底或底部塔板下方引入,與液體逆流接觸。 - 傳質分離

在塔板或填料上,目標組分從液相轉移到氣相。 - 氣相排放

富含目標組分的氣體從塔頂排出(可進一步處理或回收)。 - 液相收集

凈化后的液體從塔底或側線排出。

根據要分離的體系和特點有所不同。

| 特性 | 汽提(Stripper) | 蒸餾(Distillation) |

|---|---|---|

| 主要目標 |

|

|

| 操作條件 |

|

|

| 進料性質 |

|

|

| 蒸汽作用 |

|

|

- 蒸汽選擇

常用水蒸氣(經濟且無污染),也可用惰性氣體(如N?,避免反應)。 - 塔板/填料設計

根據傳質效率和壓降選擇(如篩板塔、規(guī)整填料)。 - 操作參數優(yōu)化

-

蒸汽流量:過量蒸汽可提高分離效率,但增加能耗。 -

溫度:需平衡揮發(fā)性組分的逸出速率與熱負荷。 -

塔高與直徑:塔高影響傳質時間,直徑影響氣液接觸面積。

-

實例:水蒸汽汽提

各種 H2S 和 NH3 濃度的酸性水都可通過水蒸氣汽提,得到符合排放標準或回用水質要求的凈化水,并能根據需要,回收 H2S 和 NH3。根據硫化氫和氨的回收要求,水蒸氣汽提工藝可分為以下兩類:回收硫化氫而不回收氨、分別回收硫化氫和氨。

回收硫化氫而不回收氨

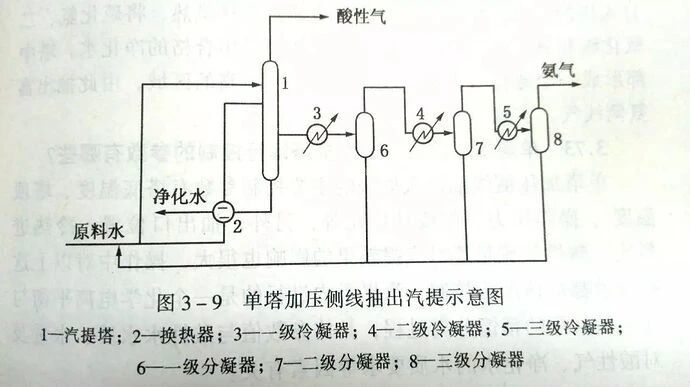

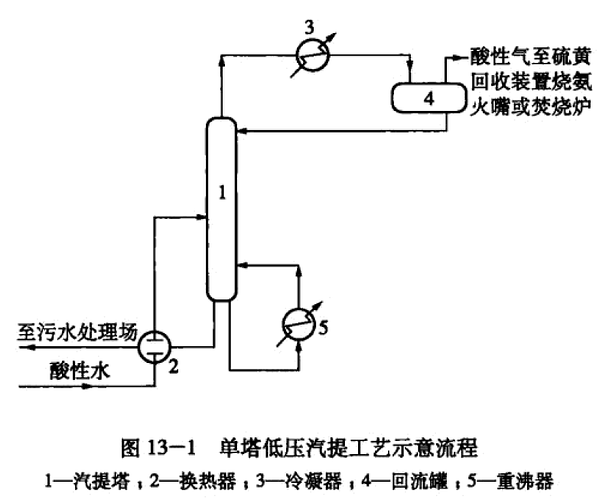

(1)單塔低壓汽提工藝:

低壓汽提是指在盡可能低的汽提塔操作壓力(只要能滿足塔頂酸性氣自壓排至硫黃回收裝置或焚燒爐的最低壓力)下,一般為 0.05-0.07 MPa(G),將酸性水中的硫化氫和全部汽提出去,塔頂含氨酸性氣排至硫黃回收裝置的燒氨噴嘴或焚燒爐,塔底凈化水可回用。示意流程如圖:

單塔低壓汽提工藝流程簡單,操作方便、投資和占地面積少,凈化水質好,國外廣泛采用這種流程,國內以前采用較少。

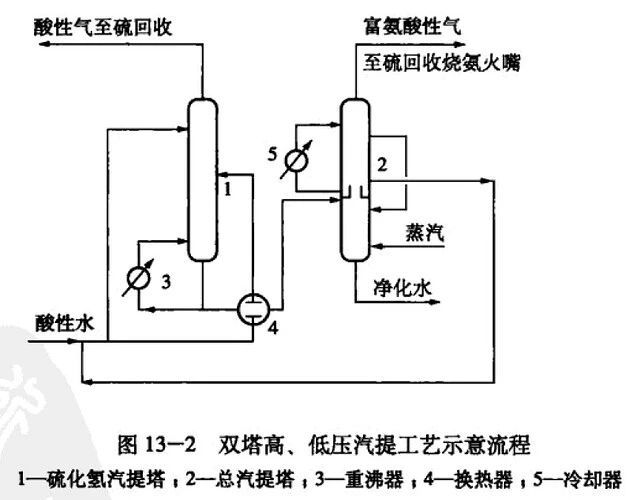

(2)雙塔高低壓汽提工藝:

雙塔高、低壓汽提工藝設有硫化氫汽提塔和總汽提塔兩個塔。硫化氫汽提塔操作壓力為 0.7-1.0 MPa(G),塔頂酸性氣幾乎不含氨,酸性氣送至硫黃回收裝置回收硫黃,總汽提塔操作壓力為 0.05-0.07 MPa(G),汽提出氨及剩余硫化氫,塔頂富氨酸性氣送至硫黃回收裝置的燒氨噴嘴,將氨焚燒為氮氣,并回收硫黃。示意流程如圖:

分別回收硫化氫和氨

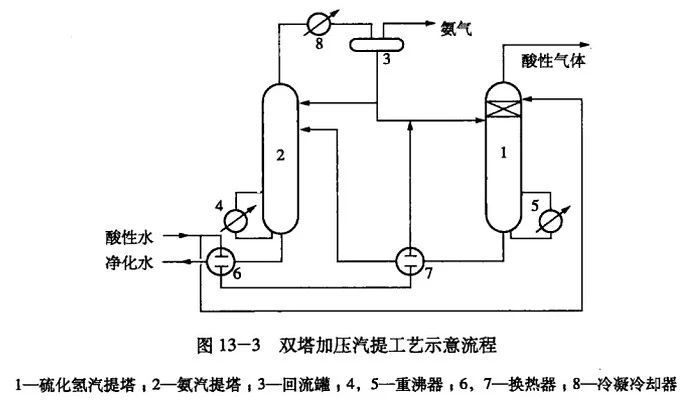

(1)雙塔加壓汽提工藝:

雙塔加壓汽提工藝設有硫化氫汽提塔和氨汽提塔兩個塔,酸性水可先進硫化氫汽提塔后進氨汽提塔,也可先進氨汽提塔,后進硫化氫汽提塔。為減少蒸汽耗量,以采用先進硫化氫汽提塔,后進氨汽提塔居多,示意流程如下圖。

一般硫化氫汽提塔操作壓力 0.5-0.7 MPa(G),氨汽提塔操作壓力 0.1-0.3 MPa(G),硫化氫汽提塔塔頂的酸性氣可送至硫黃回收裝置回收硫黃,氨汽提塔塔頂的富氨氣體經二級降溫降壓,進行分凝,精制脫除硫化氫后壓縮、冷凝制成液氨,回用于煉油裝置或作為化工原料。

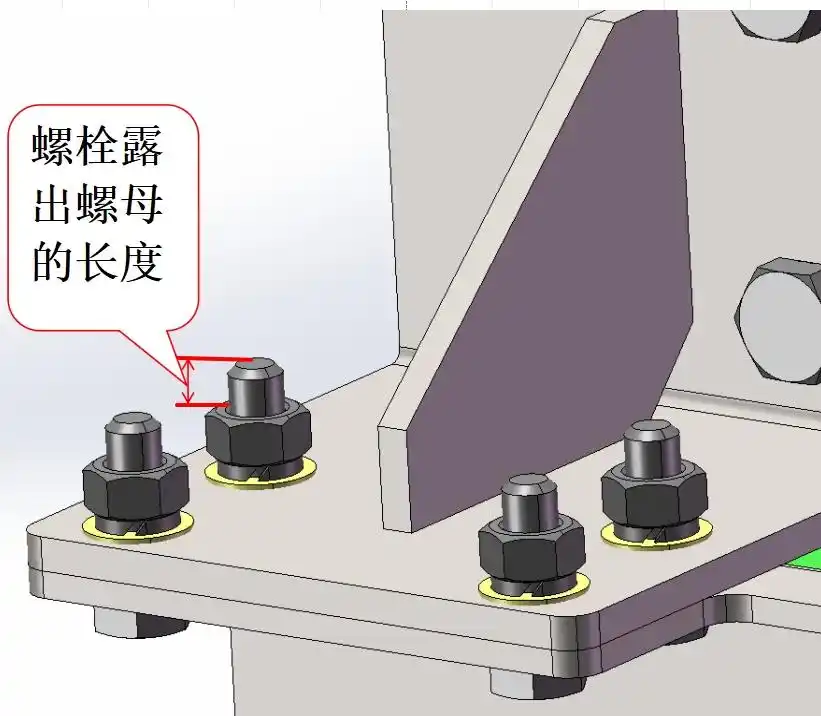

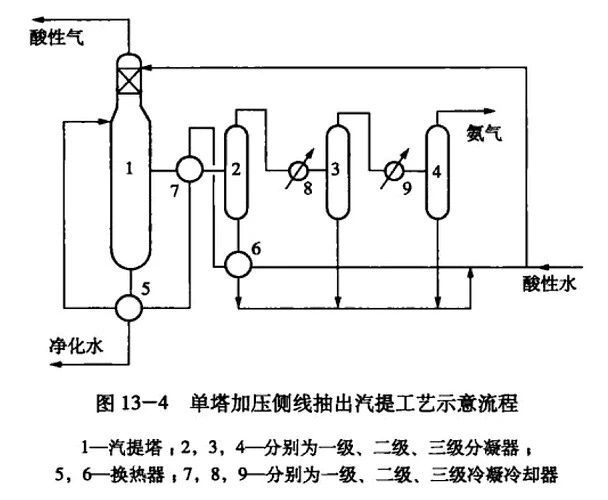

(2)單塔加壓側線抽出汽提工藝:

單塔加壓側線抽出汽提工藝利用二氧化碳和硫化氫的相對揮發(fā)度比氨高的特性,首先將二氧化碳和硫化氫從汽提塔的上部汽提出去,塔頂酸性氣送至硫黃回收裝置回收硫黃液相中的氨及剩余的二氧化碳和硫化氫在汽提蒸汽作用下,在汽提塔下部被驅除到氣相使凈化水質滿足要求,并在塔中部形成 A/S+C(即氨摩爾數/硫化氫與二氧化碳摩爾數之和)較高的富氨氣體,抽出富氨氣體,采用三級降溫降壓,進行分凝,獲得高純度氣氨并經精制、冷凝和壓縮制成液氨。示意流程如圖:

- 優(yōu)點

-

設備簡單,操作成本低。 -

對熱敏性物質(如某些有機溶劑)適用。 -

可處理高粘度液體。

-

- 局限性

-

僅適用于溶解氣體或揮發(fā)性組分的分離。 -

對高沸點組分分離效率低。 -

蒸汽消耗可能增加能耗。

-

汽提塔通過氣提蒸汽降低氣相中目標組分的分壓,利用氣液傳質實現分離。其核心原理是 亨利定律 和 逆流接觸傳質,廣泛應用于化工、石油和環(huán)保領域。設計時需綜合考慮蒸汽選擇、塔結構及操作參數,以平衡效率與能耗。

2025 /

04-12

所屬分類:

解決方案

專業(yè)知識

相關資訊—